[本站 行業(yè)] 前兩年的“芯荒”,相信很多人還記憶猶新。馬斯克曾形象地稱“搶芯片就像搶廁紙”。如今,相關的聲音貌似越來越少,市場充斥的更多是“價格戰(zhàn)”的壓力。不過,芯片短缺的危機真的過去了嗎?

12月5-6日,在2023全球汽車芯片創(chuàng)新大會暨第二屆中國汽車芯片高峰論壇上,重慶長安汽車股份有限公司首席專家李偉表示:“芯片短缺還沒有完全過去,共同應對的機制還沒有建立起來。”

例如長安汽車,1-9月缺芯約60萬顆,每個月基本都有幾款型號的短缺。

隨著新能源的滲透率快速攀升,車企們在智能化上的角逐也已經開啟。2022中國市場智能汽車銷量增長166.9%。據預測,2025年中國智能電動車銷量將超過1200萬輛,占新能源汽車市場比率達到80%。中國汽車芯片的市場規(guī)模也將達到1600億美元,復合增長率超過20%。

在此背景下,芯片在汽車產業(yè)的發(fā)展中發(fā)揮出越來越重要的作用。但同時,挑戰(zhàn)也接踵而至,芯片成為全球汽車企業(yè)競爭的焦點之一。

汽車芯片用量有多大?

目前,車規(guī)級芯片已經成為全球半導體市場的三大應用產業(yè)之一,且需求量將達到行業(yè)增速的2倍以上。從單車角度而言,傳統(tǒng)汽車芯片的用量大概是400顆,電動汽車大概是1000顆左右,智能電動車可以達到1400顆到1500顆或者更多。

據統(tǒng)計,中國汽車芯片的去年應用總量達到73.9億顆,預計到2025年應用總量會達到116.2億顆。單車半導體的價值也從平均每輛汽車的812美元增長至1467美元。

“2023年之后,傳統(tǒng)燃油車呈現負增長,新能源汽車增速變快。傳統(tǒng)燃油車里MCU的占比量減少,每年減少10%以上,新能源車的MCU則每年以超過20%的速度增長,從2022年的5.19億顆,預計到2026年將接近15億顆”,合肥杰發(fā)科技有限公司副總經理王璐在演講中提到。

龐大的用量需求,構筑起一條萬億級的產業(yè)鏈。按照曼合普(上海)管理咨詢有限公司管理咨詢業(yè)務負責人黃魁判斷,汽車芯片會有20年的黃金發(fā)展周期。

李偉也談到,除了用量增加之外,通過技術統(tǒng)型縮減單車芯片型號數量,汽車芯片也在向標準化、系列化發(fā)展,單品芯片數量規(guī)模有望實現倍增。同時,汽車芯片也在向多功能集成演進。例如通用型MCU,一方面向多核高算力演進,另一方面向高集成度、高性能、高可靠性發(fā)展,為汽車實用場景提供新的機會和可能。

另外,功率芯片正在向高壓化進化,系統(tǒng)從12伏上升到48伏,同功率下所需電流更小,能耗損耗預計可以降低50%,續(xù)航里程預計增長10%以上。平臺從380伏上升到800伏,整車重量預計會減少20%,系統(tǒng)尺寸會縮小30%。

汽車智能化的快速發(fā)展也對算力提出了更高要求。整車電子電器架構已從分散的多控制器、樹狀結構向軟硬件、標準化、集中式的中央架構升級,并逐步演進為高算力的超級中央處理器模式,相應的芯片也從多芯片物理融合,最終發(fā)展為單芯片融合SOC的形態(tài)發(fā)展。

據IHS Markit預測,預計2024年座艙NPU算力需求將是2021年的10倍,CPU算力需求是2022年3.5倍。

然而面對汽車芯片廣闊的市場空間,中國依然面臨多個“卡脖子”環(huán)節(jié),背后的供給格局沒有發(fā)生本質上的改變。

挑戰(zhàn)重重

誠然,作為半導體產業(yè)的一個分支,汽車芯片產業(yè)同樣呈現出高度分工、高度集中的特點,分工很清晰。美國主要在上游,包括汽車芯片的設計以及制造。日本和歐洲則是關鍵設備和一些關鍵半導體材料。而中國主要做一些小芯片。

因為格局固化,汽車芯片的行業(yè)壁壘很高,新廠商切入難度也比較困難。國內芯片產業(yè)在軟件與工具鏈、制造設備、制造工藝等方面均存在不同程度“卡脖子”現象。

這種先天的劣勢導致我國目前車規(guī)級芯片的國產化率不足10%,關鍵芯片依然受制于國外。歐洲、美國、日本公司的市場份額分別占到了35.9%、24%、21%。以MCU為例,NXP,英飛凌,瑞薩,ST傳統(tǒng)的五強占了超過80%市場份額。功能安全達到D級的,目前基本上還是被國外壟斷。

除此之外,中國的汽車芯片產業(yè)還面臨多方面挑戰(zhàn)。

首先是外部的接連施壓。美國從2020年開始就陸續(xù)出臺《美國芯片法案》、《促進美國制造半導體法案》、《芯片和科學法案》等一系列法案,并施壓臺積電在美建廠來提升美國芯片全產業(yè)鏈安全。今年年初,歐洲出臺了《芯片法案》,年中的時候,日本、荷蘭相繼發(fā)布芯片禁令。

其次,汽車芯片的技術壁壘比較高。在工作環(huán)境、交付良率、使用壽命等方面都要嚴苛于工業(yè)類、消費類產品,國內大部分的廠商在生產工藝、良品率、認證標準方面仍處于追趕階段。

再者,由于車規(guī)級芯片的要求更高,導致車規(guī)認證難,周期長,標準嚴苛,進入門檻也極高。它要求滿足AEC-Q100、16949、26262等一些標準,整體認證難度大,周期長。一個產品從研發(fā)流片到量產出貨,一般應該需要3到5年的時間去打磨。

“芯片行業(yè)存不存在彎道超車這個情況,我們認為還是比較難的,因為芯片行業(yè)的投入是非常高的,要求非常長周期的研發(fā),目前來講應該還沒有人提到芯片行業(yè)有彎道超車這樣的概念。”曼合普(上海)管理咨詢有限公司管理咨詢業(yè)務負責人黃魁表示。

一系列的挑戰(zhàn)給車企帶來極大的不確定性。這也致使它們不斷調整自己的策略,重構自己的供應體系。“傳統(tǒng)燃油車企業(yè),比如寶馬、奔馳、大眾,包括上汽、豐田,它們在芯片的策略上目前走的是投資入股、參股或者說直接定點的方式和二級芯片供應商合作。”黃魁說道。

更極端的是造車新勢力,包括特斯拉以及國內的蔚小理,它們更多是自研。當然,比亞迪也在自研。像長城二級芯片也是跟別人合作,但是域控制器也采取的是自研。這些方式可以在很大程度上降低車企在芯片供應鏈上的風險。

對此,黃魁呼吁:“芯片企業(yè)能盡早的在主機廠的車型研發(fā)和規(guī)劃的時候,盡早介入,能跟車企一起來定義芯片,而不僅僅是說到了發(fā)定點,采購定點的時候才來,那個時候可能就是比價格。”

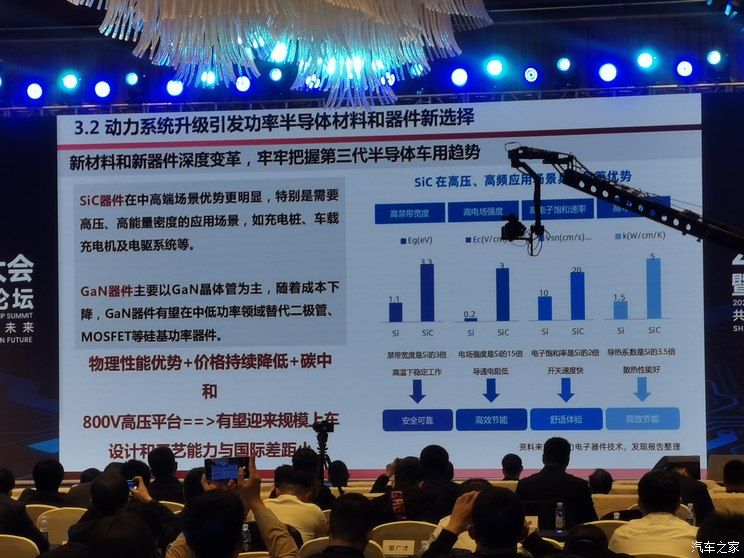

SiC成本還未達到整車廠預期

作為價值占比最大的汽車半導體,功率半導體如今也正在向高壓化、低損耗發(fā)展。800V平臺已經成為行業(yè)共識。小鵬、極氪、廣汽埃安、長安、長城、理想等多家車企先后發(fā)布800V平臺架構或規(guī)劃,滿足現在的客戶對高續(xù)航里程和快充的普遍需求。

由于是800V高壓,自然對電控有更高的要求。而SiC(碳化硅)在中高端場景優(yōu)勢更明顯,特別是需要高壓、高能量密度的應用場景,如充電樁、車載充電機、及電驅系統(tǒng)。自然而然,越來越多的新能源車企把碳化硅作為新的材料應用到電驅動系統(tǒng)中。

作為第三代化合物半導體材料,碳化硅擁有不少優(yōu)越的物理性能,比如高禁帶寬度(對應高擊穿電場和高功率密度)、高電導率、高熱導率等。尤其在800V的趨勢下,其能耗優(yōu)勢、開關效率、體積重量等參數全方面優(yōu)于現在的IGBT。

隨著中國新能源汽車的增長,碳化硅的需求還在持續(xù)增加。

“目前行業(yè)開始切換SiC芯片,從而也帶動SiC器件應用于充電樁領域的市場,去年市場規(guī)模達到0.47億,今年預估接近1.8億,2024年3.68億,2025年是7.6億;當下主流樁企均已切換SiC充電模塊,市場規(guī)模發(fā)展比預測要快一年。”深圳市盛弘電氣股份有限公司高級產品經理肖宏曉說道。

上汽英飛凌汽車功率半導體(上海)有限公司總經理陶青也表示:“預測在2028年采用碳化硅的純電車型數量將超過采用IGBT的純電車型的數量。預計2033年將有40%的純電車型主驅系統(tǒng)采用800V高壓平臺,而800V高壓平臺中80%將采用碳化硅器件。加上400V的碳化硅,我們預計在2033年碳化硅器件在純電車型的滲透率將達到60%以上。”

不過和和鋰、MCU的邏輯一樣,碳化硅同樣是上游產能集中,而且以海外廠商為主導。

目前全球碳化硅產業(yè)格局呈現美國、歐洲、日本為主。其中美國占有全球碳化硅產量的70%-80%,碳化硅晶圓市場龍頭CREE一家市占率就高達6成之多;歐洲則是擁有完整的碳化硅襯底、外延、器件以及應用產業(yè)鏈;而日本是設備和模塊開發(fā)方面的領先者。

另外,相對于硅,碳化硅器件的生產難度更高,生產效率更低,生產成本也更高。以晶錠為例,硅一般可以在72小時內拉伸出2米的晶柱,而碳化硅需要168小時才能完成約40毫米的晶柱生長,而且碳化硅晶柱生長需要耗費大量的電力,成本高昂。

“整車廠對SiC的認識基本上沒有疑問,唯一的障礙就是現在碳化硅的器件價格還是要到硅的4-5倍,可能對車廠的應用和推廣來說是一個很大的障礙,但是后面會通過一些技術的進步,碳化硅的成本會隨著電動汽車行業(yè)的快速發(fā)展和大規(guī)模應用落地而快速下降。”肖宏曉說道。

從某種程度上來說,汽車芯片前兩年的極端困境也只是“芯荒”的開始,如今只不過是“松口氣”而已,汽車芯片的供應還面臨多方面挑戰(zhàn)。如何把握黃魁所說的20年黃金發(fā)展周期,將是所有車企和芯片企業(yè)要攻克的課題。

深圳汽車網

深圳汽車網